利用甘蔗糖蜜制备优质酿造型焦糖色素

焦糖色素简称焦糖,是食品工业中应用范围最广的着色剂,在酿造、软饮料、糖果等行业中使用量巨大。焦糖按生产工艺可分为[1]:普通焦糖、碱性亚硫酸盐焦糖、铵(氨)法焦糖和亚硫酸法焦糖。其中,铵(氨)法焦糖适合在酱油等酿造行业中使用,故又称酿造型焦糖。甘蔗废糖蜜是制糖工业的废料,一般用于酒精发酵。因其中约含50%的总糖,故可用糖蜜代替蔗糖、转化糖浆等高价原料来生产焦糖。但焦糖生产是一种褐变反应,其过程具有复杂性和难预测性,糖蜜焦糖成品往往红色指数低,染色性差,用于酱油中则出现沉淀多、烧菜发乌等现象,因此,有必要对以糖蜜为原料生产焦糖色素的工艺、技术关键进行研究,为低成本焦糖色素的生产和应用提供科学依据。

关键词:糖蜜;焦糖色素;红色指数;色率;耐盐性;染色性

1 材料与方法

1.1 材料

废甘蔗糖蜜;硫酸、氢氧化钠、尿素、硫酸铵:均为分析纯。氨水、食盐、消泡剂,食品级。

1.2 仪器

721型可见分光光度计:上海光谱仪器公司;PHS-2酸度计:上海精析分析仪器有限公司;TDL-5低速大容量离心机:上海精密仪器仪表公司。

1.3 成品检测方法

焦糖色素色率测定:按GB8817。焦糖色素红色指数测定:分别测定0.1%的焦糖色素稀释液在510 nm和610 nm处的吸光值,红色指数=10×lg(A510/A610)。耐盐性试验:取1.0 g焦糖色素加入20%(经过滤)的食盐水溶液中,充分搅拌,加热至沸,经24 h后观察,若不出现混浊或沉淀,表示该焦糖色素耐盐性好;反之,则表示耐盐性差。

染着性试验[5]:取1.0 g焦糖色素于烧杯中加水稀释,再加入2.0 cm3的白豆腐五块,煮沸3 min。豆腐取出沥水后置于白托盘中,观察其颜色变化。若豆腐上色快,色泽稳定性好,表示该焦糖色素染着性好;若上色慢,色泽不稳定,表面发乌,则表明染着性差。

2 结果与分析

2.1 糖蜜预处理

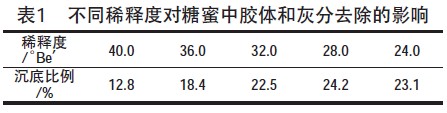

甘蔗糖蜜中含有大量胶体和灰分。胶体的存在,会在加热熬煮时产生树脂化产物,影响焦糖色素的溶解性和耐盐性;灰分的存在,会增加焦糖溶液的沉淀。因此,必须对原料糖蜜进行预处理,通过离心或过滤加以澄清。糖蜜非常黏稠,需要适当稀释才能使杂质易于沉降。但不能过稀,否则会增加焦糖化工序的能耗,并会使成品焦糖的耐盐性降低。糖蜜中蔗糖含量占总糖的50%以上,必须酸解以生成还原性糖,提供焦糖化反应所需的酮基或醛基。取原料糖蜜加水分别稀释至40.0°Be’、36.0°Be’、32.0°Be’、28.0°Be’、24.0°Be’,用硫酸调pH值为2.5。90℃恒温水浴4 h后,离心20 min,2 500 r/min,测定胶体沉淀量。结

果见表1。

从表1可以看出,糖蜜溶液稀释度增大,有利于胶体和灰分沉淀。综合考虑沉淀量和后序的焦糖化工艺,选定32.0°Be’为原料糖蜜的最佳稀释度。

2.2 焦糖化反应

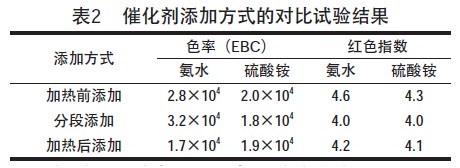

2.2.1 加入催化剂的方式

用氢氧化钠将糖蜜的pH值调至7.5,分别以氨水和硫酸铵为催化剂,添加量4%,110℃反应,选用下列三种添加催化剂的方式进行对比试验:①加热前添加:加热前加入催化剂,静置1 h,然后升温反应;②分段添加:加热前加入50%催化剂,缓慢升温至100℃后加入剩余的50%催化剂,保持15 min,再升温至预定温度;③加热后添加:加热升温至预定反应温

度后加入催化剂。结果见表2。

表2表明,在加热前添加固体或液体催化剂,制备的焦糖色素均具有较高的红色指数。用硫酸铵作催化剂时,三种方式红色指数相差不大。而用后两种方式添加氨水作催化剂时,红色指数大幅下降,这可能由于高温下氨水挥发,使实际用量减少之故。

2.2.2 反应时间的确定

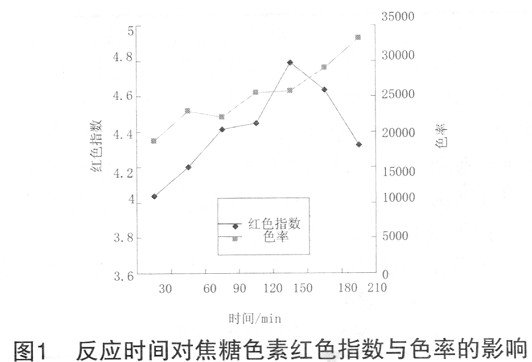

原料糖蜜在高温下发生美拉德反应和焦糖化反应生成焦糖色素,形成过程与产物组成相当复杂,无法准确得知。其中反应时间是影响焦糖质量的重要因素。反应时间短,色率不足;反应时间长,易引起焦糖树脂化,造成红色指数低、耐盐性差。以氨水为催化剂,从恒温后每隔0.5 h取样测定色率与红色指数,见图1。

从图1可以看出,在开始反应阶段,糖蜜中还原糖与催化剂发生羰氨缩合,此时反应体系的红色指数与色率均呈上升趋势。150 min时,红色指数达到最高值,之后急剧下降。而色率稳步提高。这可能是反应中间产物发生分子重排,生成在610 nm处吸光度很高的物质。图1表明不可能存在某一工艺使焦糖色素的色率与红色指数同时都达到最佳。目前酿造业对焦糖色素的要求是在较高色率的基础上追求高红色指数,所以选定反应时间为150 min。

2.2.3 主要工艺参数的确定

焦糖化反应机理十分复杂,至今未有确凿定论。影响成品焦糖色素的因素很多,经过多次单因素试验后,安排正交试验,以期获得最佳生产工艺参数。取预处理后的糖蜜,用氢氧化钠调节pH值,加入催化剂和消泡剂,加热升温至预定温度,保持恒定,生成焦糖色素。随即降温,测定焦糖色素的色率和红色指数,结果见表3。

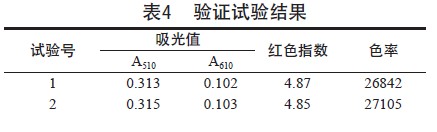

表3 表明: 影响焦糖色素红色指数的因素排序为B>C>A>D,影响焦糖色素色率的因素排序为D>A>C>B。二者的影响因素顺序相反,这和二者在数学公式上就体现出的负相关性一致。目前食品加工业更偏爱红色指数高的焦糖色素,故选定焦糖生产工艺为A3B1C2D1,即进样糖蜜pH值8.0,氨水为催化剂,添加量4%,反应温度105℃。按照正交试验结果,采用该最佳工艺参数进行验证试验,结果见表4

表4表明,正交试验结果可信,能生产同时具有较高色率与红色指数的焦糖色素。

2.3 成品质量检验

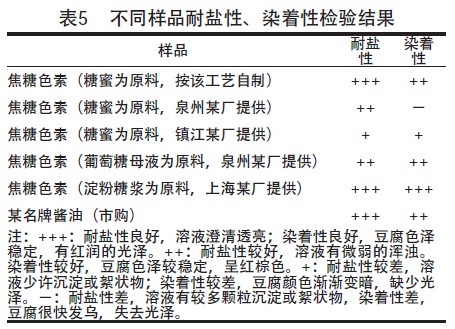

2.3.1 耐盐性试验与染着性试验。

通过对比试验,可知本试验制备的焦糖色素商品性质良好,与以葡萄糖母液、淀粉糖浆为原料生产的焦糖色素相近,适合于酱油生产。

2.3.2 理化指标

3 结论与讨论

3.1 利用甘蔗废糖蜜生产优质焦糖色素是综合利用资源、降低成本的有效途径。保证焦糖色素耐盐性的关键技术在于控制原料的品质:糖蜜必须经稀释、酸解、沉淀除杂;使用的氨水也需达到食品级。此外需严格控制焦糖化反应的工艺参数。不适当的反应温度或反应时间,均会使耐盐性降低。

3.2 焦糖色素的红色指数与色率在一定程度上呈负相关关系,二者只有在某一时间区域内可同时达到较高水平。提高红色指数的工艺参数为:进样pH8.0,添加4%氨水,放置1 h后升温至105℃,反应150min。(本文搜集整理于网络,如有侵权之处,请联系我们删除。)